Accueil > Nos conseils > Normes HACCP : définition, principes et obligations

Sommaire

Normes HACCP : définition, principes et obligations

Aux origines du HACCP : de la NASA au Codex Alimentarius

Le système HACCP est né dans les années 1960 aux États-Unis, dans un contexte très éloigné de l’industrie agroalimentaire : celui de l’aérospatiale. La NASA, en partenariat avec la société Pillsbury et les laboratoires de l’armée américaine (Natick), cherchait à garantir une alimentation zéro défaut microbiologique pour les astronautes du programme Apollo. Les méthodes classiques d’inspection qualité par prélèvements se sont révélées inadaptées à ces exigences absolues de sécurité. Il a donc fallu anticiper les dangers, plutôt que les corriger a posteriori.

Ce projet a jeté les bases d’une analyse systématique des dangers et d’un pilotage par points critiques, deux piliers encore actuels du système HACCP.

Dans les années 1990, cette approche a été intégrée dans les normes internationales de sécurité des aliments, notamment par la Commission du Codex Alimentarius, un organisme conjoint de la FAO (Food and Agriculture Organisation) et de l’OMS (Organisation mondiale de la santé). La publication en 1997 des « Principes généraux d’hygiène alimentaire » (CXC 1-1969, révisés en 2020) a officiellement consacré le système HACCP comme référence mondiale.

Définition du HACCP

Selon le Codex Alimentarius, le HACCP (Hazard Analysis Critical Control Point) est une approche systématique permettant d’identifier, d’évaluer et de maîtriser les dangers significatifs pour la sécurité des aliments. Il repose sur une logique préventive, en opposition aux méthodes correctives ou uniquement basées sur l’inspection visuelle et les analyses de laboratoire.

Le système HACCP s’applique à toutes les étapes de la chaîne alimentaire, de la production primaire à la distribution finale, et repose sur la documentation rigoureuse des processus.

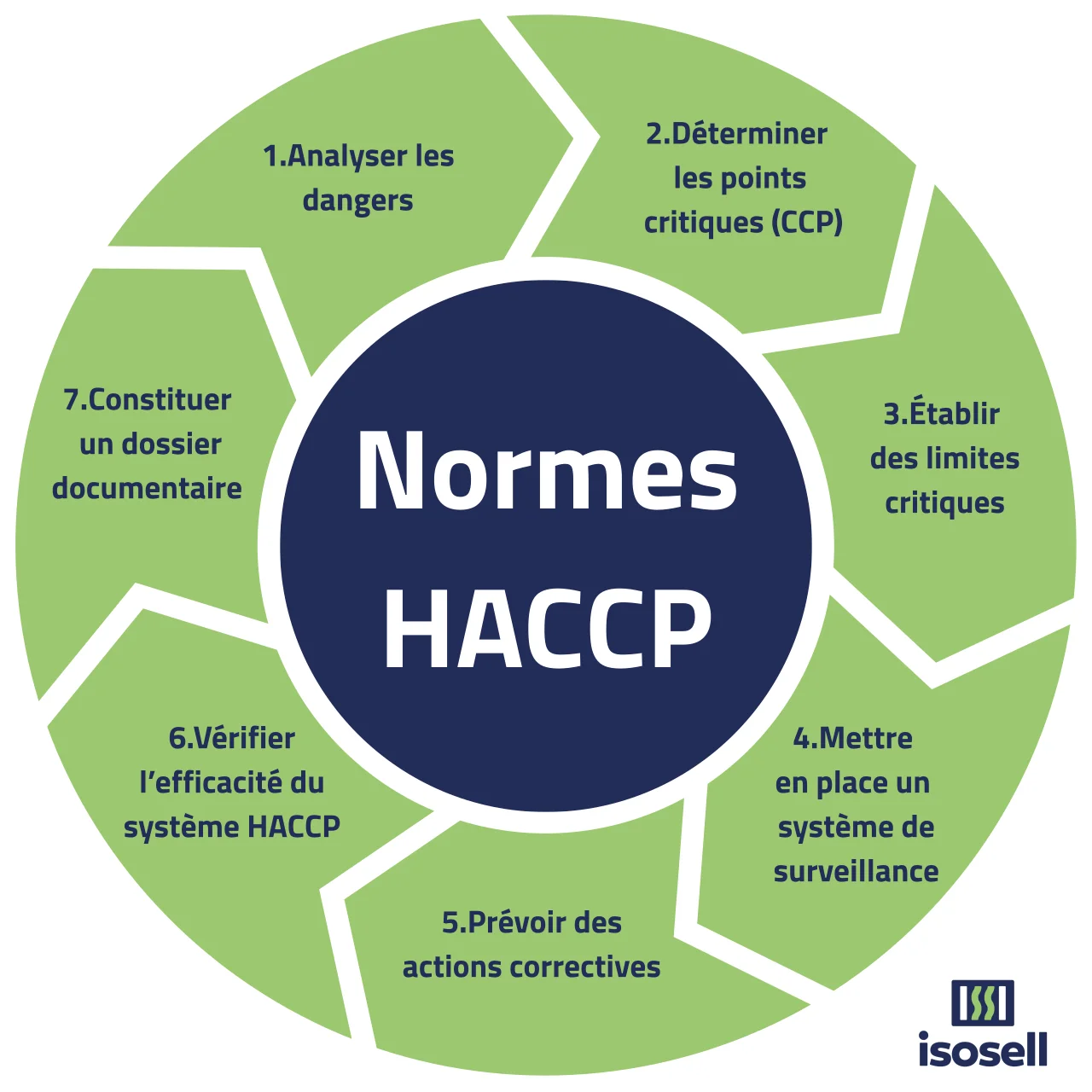

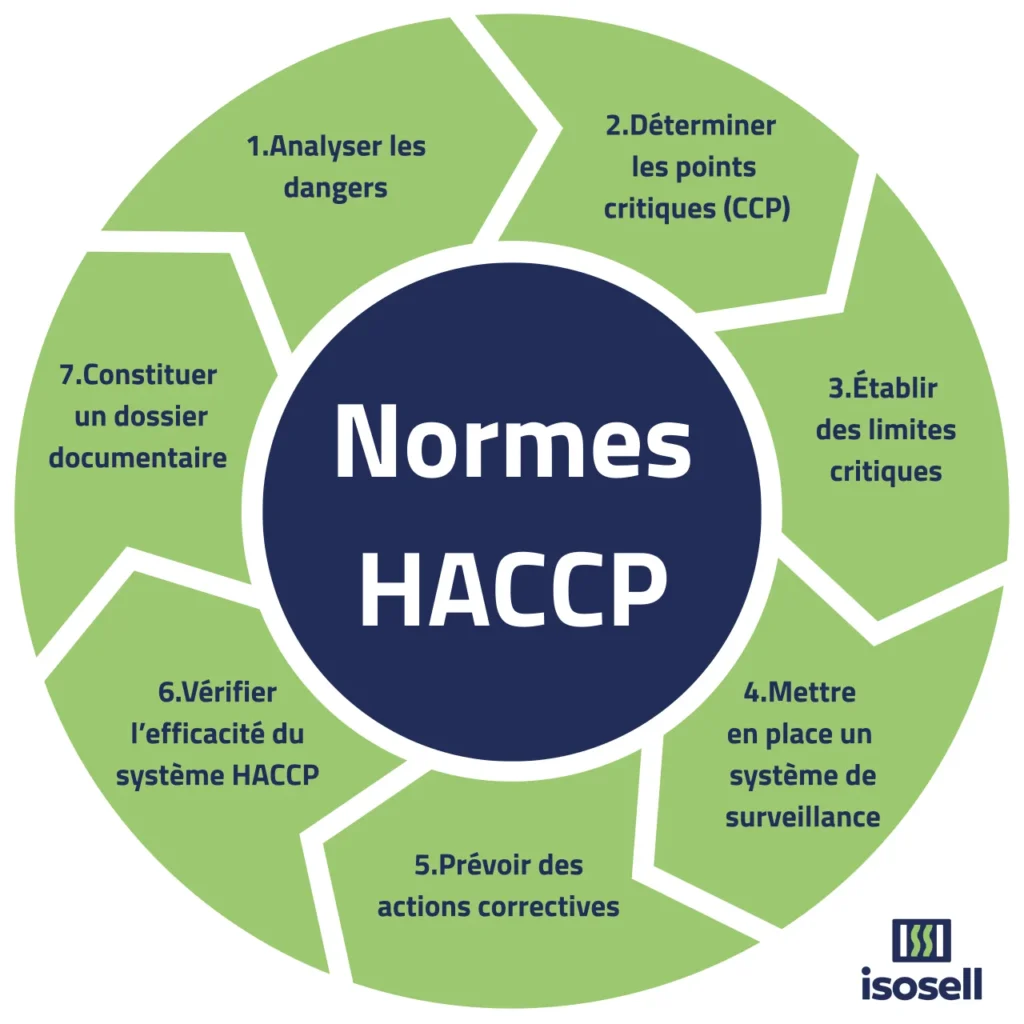

Les 7 principes fondamentaux des normes HACCP

Formalisés dans le Codex CXC 1-1969 et repris dans le Règlement (CE) n° 852/2004, ces sept principes constituent l’ossature du plan HACCP :

- Analyser les dangers (biologiques, chimiques, physiques) à chaque étape du processus.

- Déterminer les points critiques pour la maîtrise (CCP) : étapes où un contrôle est indispensable pour éliminer ou réduire un danger.

- Établir des limites critiques pour chaque CCP (ex. : température, pH, temps).

- Mettre en place un système de surveillance des CCP.

- Prévoir des actions correctives si une limite critique est dépassée.

- Vérifier l’efficacité du système HACCP via audits, tests, documentation.

- Constituer un dossier documentaire clair, traçable, à jour.

Ces principes sont universels mais doivent être adaptés au contexte de chaque entreprise, selon ses produits, ses équipements, ses processus et ses risques spécifiques.

Le cadre réglementaire HACCP en Europe

Depuis l’entrée en vigueur du Paquet Hygiène (2004), l’Union européenne impose la mise en œuvre d’un plan HACCP à toutes les entreprises du secteur alimentaire, à l’exception de certaines productions primaires (ex. agriculture).

Principaux textes de référence :

- Règlement (CE) n° 852/2004 : impose aux exploitants du secteur alimentaire l’application des principes HACCP (art. 5), en lien avec les Bonnes Pratiques d’Hygiène (BPH).

- Règlement (UE) 2021/382 : introduit l’obligation d’une culture de la sécurité sanitaire des aliments dans l’entreprise, en lien avec la formation, l’engagement de la direction et la responsabilisation des opérateurs.

- Règlement (UE) 2017/625 : encadre les contrôles officiels (ex. par la DGCCRF ou la DDPP), y compris la vérification des plans HACCP et des enregistrements.

Les obligations des entreprises alimentaires

Toutes les entreprises concernées doivent :

- Identifier les dangers et maîtriser les CCP ;

- Documenter leur système HACCP ;

- Former leur personnel aux BPH et aux principes HACCP ;

- Tenir à disposition les documents pour les contrôles (traçabilité, enregistrements, audits).

Les entreprises peuvent s’appuyer sur des guides de bonnes pratiques d’hygiène (GBPH) reconnus au niveau national ou européen, ou sur des normes volontaires comme :

- ISO 22000 : système de management de la sécurité des denrées alimentaires (compatible ISO 9001)

- IFS Food / BRCGS : référentiels de certification pour les industries agroalimentaires.

Les autorités de contrôle

En France, plusieurs instances veillent à la bonne application du HACCP :

- DDPP (Directions Départementales de la Protection des Populations) : inspections, sanctions administratives.

- DGAL (Direction Générale de l’Alimentation) : élabore les instructions nationales, supervise les contrôles.

- DGCCRF : contrôle la loyauté des informations et l’hygiène.

- ANSES : évalue les risques sanitaires.

- Alim’Confiance : plateforme publique de transparence des résultats d’inspections.

Besoin d’accompagnement ou de conseils pour rendre vos locaux conformes aux normes HACCP ?

ISOSELL accompagne les professionnels de l’agroalimentaire, de la restauration, de la santé et de l’industrie dans le choix de matériaux conformes (panneaux isothermes, plaques hygiéniques, accessoires, etc.).

Points clés : mise en œuvre

Le système HACCP n’est pas un cadre figé : il doit évoluer en permanence pour rester pertinent. Chaque modification des procédés, des équipements ou de la réglementation nécessite une mise à jour du plan HACCP. Au-delà de la méthode, c’est une démarche active qui s’inscrit dans le quotidien de l’entreprise.

L’organisation des locaux, le choix des matériaux ou encore la formation continue du personnel sont autant de leviers concrets pour maîtriser les dangers.

Dans les environnements à température contrôlée – comme les chambres froides, les laboratoires ou les grandes cuisines – cette maîtrise repose sur des exigences renforcées en matière d’hygiène, d’isolation et de revêtements.

ISOSELL : distributeur de solutions professionnelles pour des environnements conformes HACCP.